Nel 2022 il PVC ha rappresentato il 9.1% dei 58.7 milioni di tonnellate di plastica prodotta nell’UE. All’interno della compagine europea, il mercato dei tubi a scopi edili ha registrato circa 6.3 milioni di tonnellate di PVC, costituite per il 60% da tubi in PVC rigido e per il 40% da quelli flessibili. Come evidenzia l’ultimo rapporto Euroconstruct, il settore delle costruzioni negli ultimi tre anni ha registrato a una netta ripresa in pressochè tutti gli stati membri dell’Eurozona, con un tasso di crescita del +2.1% calcolato sul triennio 2020-2023. Una buona notizia, dunque, per i player specializzati nella produzione e lavorazione industriale del PVC, la cui domanda continuerà a essere positivamente influenzata dai recenti investimenti nell’edilizia pubblica e privata.

Le sfide dell’estrusione dei tubi in PVC: flessibilità produttiva, controllo dei parametri e riduzione dei tempi di setup

La produzione di tubi in PVC è connotata da numerose sfide: ampio range di diametri, resistenza del tubo, qualità costante dell’output estruso e minimizzazione degli scarti. Le performance di una linea sono quindi strettamente correlate non solo all’ottimizzazione del singolo processo di estrusione, ma alla capacità stessa dell’impianto di raggiungere elevati livelli di flessibilità produttiva per soddisfare le esigenze eterogenee dei diversi ambiti applicativi del tubo.

La produzione di tubi in PVC è connotata da numerose sfide: ampio range di diametri, resistenza del tubo, qualità costante dell’output estruso e minimizzazione degli scarti. Le performance di una linea sono quindi strettamente correlate non solo all’ottimizzazione del singolo processo di estrusione, ma alla capacità stessa dell’impianto di raggiungere elevati livelli di flessibilità produttiva per soddisfare le esigenze eterogenee dei diversi ambiti applicativi del tubo.

Inoltre, le proprietà fisiche del PVC rendono particolarmente delicato il processo di estrusione. Questo polimero è infatti caratterizzato da un’alta sensibilità termica e tende a degradarsi già a 180 °C, parametro prossimo alla sua temperatura di fusione. In tal senso, per evitare di compromettere la qualità dell’output è necessario limitarne il tempo di permanenza nella testa. Una volta fuso, il materiale procede nel cilindro, per cui i parametri principali da controllare sono la temperatura del cilindro, la portata dell’estrusore, la velocità delle viti, la pressione e la temperatura del fuso.

In virtù della crescente flessibilità produttiva e dei parametri da rispettare per il setup di una linea di estrusione, nasce l’esigenza di ridurre i tempi di attrezzaggio degli impianti di estrusione. Nel caso specifico dei tubi in PVC, il cambio di diametro e spessore del prodotto richiede un setup complesso, caratterizzato da un intervento orizzontale di montatura di nuove componenti, ricalibrazione e regolazione della configurazione su tutta la linea, con un impatto complessivo pari a 83 h/anno di lavoro non direttamente finalizzate alla produzione.

Bausano changes the game: l’expertise di settore che fa la differenza

Bausano – leading player internazionale nella progettazione e produzione di linee di estrusione personalizzate per la trasformazione delle materie plastiche – risponde a questa sfida, sviluppando un’innovativa testa tubi per PVC in grado di coprire un range di diametri compreso tra i 125mm e i 400mm, con basse portate (circa 500 kg/h), evitando il degrado del materiale e tempi di permanenza eccessivi in un perfetto equilibrio tra volume, portata e range di produzione.

Quest’unica soluzione firmata Bausano, oltre a essere compatta nelle dimensioni, permette di ridurre le teste da due a una, con ricadute positive per i Clienti sia in termini di investimento complessivo che di diminuzione dei tempi di attrezzaggio dello stampo. In più, il design modulare di alcune parti della testa agevola le operazioni di pulitura e manutenzione per l’operatore nelle fasi di montaggio e smontaggio. La speciale testa è stata poi abbinata ad un estrusore MD 92/30 Nextmover senza induzione, caratterizzato da viti concepite appositamente per processare diverse formulazioni dry blend, dai più ai meno caricati.

In termini di progettazione, Bausano ha operato in maniera scientifica rispettando i parametri molto stretti sia in relazione ai valori di compressione, sia ai tempi di residenza del polimero.

Per raggiungere questo risultato, le informazioni raccolte sono state processate inizialmente tramite un plastografo Brabender. In dettaglio, i materiali di partenza sono stati immessi nella camera, dove riscaldati, hanno subito l’applicazione di sforzi di taglio tra due rotori controrotanti. Durante questa lavorazione il Team di progettazione ha misurato la coppia applicata sulle viti in rotazione, grazie a cui ha ottenuto informazioni sulla viscosità del fuso e quindi su eventuali modifiche prodotte dalla lavorazione sul sistema (gelation, branching, degradazioni).

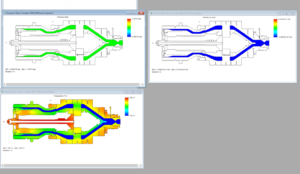

Il Team coinvolto nel progetto ha successivamente condotto un’approfondita analisi sulle curve reologiche mediante l’ausilio di un reometro capillare e di un software di simulazione fluidodinamica, al fine di ottimizzare il design della nuova testa e delle viti di estrusione, prevedendo esattamente il comportamento del materiale durante l’intero processo di lavorazione.

Un’eccellenza tecnologica, frutto della consolidata expertise dell’Azienda nella progettazione di impianti di estrusione custom: l’inedita soluzione Bausano si connota per la testa multidiametro in acciaio al carbonio C45, compatta, modulare e cromata nella superficie dove scorre il materiale e per il cilindro e le viti nitrurate. Quest’ultime relative al modello S16, sono state ingegnerizzate ad hoc per garantire elevate performance con diverse formulazione di dry blend. La linea è stata altresì dotata di tre dosatori volumetrici di cui uno per PVC, uno stabilizzante per evitare bruciature e uno per il master, due zone di fresature contrarie prima del degasaggio che aumentano e anticipano la capacità di alimentazione e gelificazione e Fine linea con vasca, marcatrice a getto d’inchiostro, traino, taglierina e bicchieratrice.

“La grande sfida in termini di efficienza produttiva, a fronte di una domanda sempre più diversificata e tempi di consegna ristretti, sta nel saper coniugare elevatà varietà e bassi volumi di produzione, senza scendere a compromessi sulla qualità” dichiara Massimiliano Fenili, Technical Manager di Bausano che conclude “Bausano si impegna a realizzare impianti con un valore di OEE prossimo all’80%, affinché i Clienti possano essere sempre più flessibili, energeticamente performanti e con produzioni a spreco zero”.