Cannon Tipos, società del Gruppo Cannon, specializzata in lavorazioni di attrezzature in un’ampia gamma di tecnologie per polimeri e materiali compositi, ha collaborato con Coriolis Composites per lo stampaggio rapido e preciso con trasferimento di resina ad alta pressione (HP-RTM) di una preforma a secco vicina alla forma finale, prodotta con tecnologia di posizionamento automatico delle fibre (AFP) brevettata da Coriolis.

Coriolis Composites è un leader mondiale nella fornitura di attrezzature e macchine robotizzate AFP, che consentono la posa di fibre continue o discontinue con minimo spreco di materiale, in vari orientamenti, anche per superfici geometriche complesse. La società ha sviluppato un processo innovativo ed esclusivo per realizzare preforme funzionalizzate con fibre asciutte per pezzi in composito, destinati a una serie di settori industriali, in particolare quello aerospaziale e automobilistico.

“Soltanto nell’ultimo decennio sono emerse tecnologie di preforme ingegnerizzate avanzate a costi accessibili, che hanno sostituito la necessità di allineare, in modo accurato e con alta intensità di manodopera più preforme in uno stampo HP-RTM”, ha dichiarato Andrea Castelnovo, Technology and R&D Manager di Cannon Tipos. “L’innovativa preforma a secco vicina alla forma definitiva sviluppata attraverso il processo AFP di Coriolis e il nostro stampo in acciaio, lucidato a specchio, con macchine dosatrici ad alta pressione e attrezzature per iniezione, ci ha aiutato a realizzare un pezzo strutturale complesso body-in-white per il rinforzo localizzato, utilizzando un’unica preforma in un processo facile e veloce, con un’alta produttività e costi sostenibili”.

La preforma a secco AFP 2D è composta da un orientamento ottimizzato della fibra in strati di fibra di carbonio non tessuta unidirezionale (UD) (280g/m2 ply) con una percentuale di volume della fibra del 55 percento (FVF) – per ottenere superiori proprietà meccaniche nel pezzo finale – e da una tecnologia di legame proprietaria, compatibile con un sistema di resina epossidica a polimerizzazione rapida pronta per l’iniezione. La funzionalizzazione migliora la formabilità, la permeabilità e la rifilatura (a getto d’acqua 3D) per ottenere un profilo netto e può consentire una riduzione complessiva degli scarti fino al 50 percento.

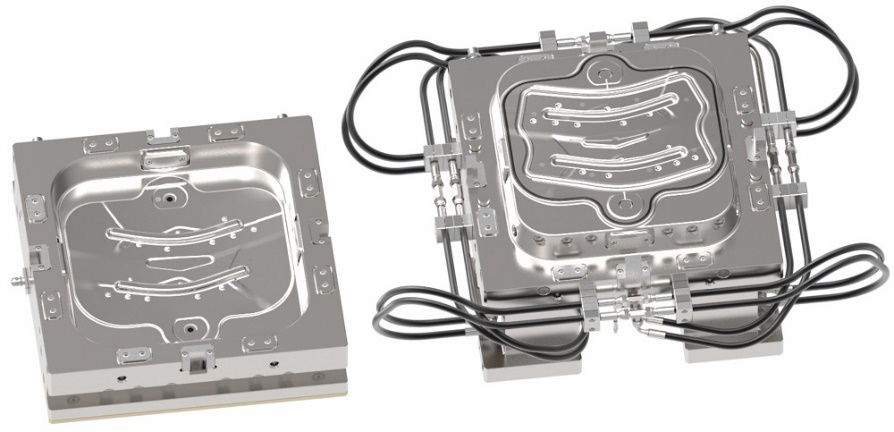

Cannon Tipos ha progettato lo stampo in acciaio per resistere fino a 120 bar, per evitare la microporosità; mantenere una temperatura costante entro i 2 gradi, garantire una reazione ottimale della resina con l’indurente; ridurre al minimo la contropressione nella fase di infusione e massimizzare il tempo di vuoto, per evitare il dilavamento e le bolle d’aria; e, grazie alle cavità altamente lucidate, sfruttare in modo ottimale l’estetica superficiale del pezzo stampato definitivo, grazie alla superiore tecnologia di preformatura di Coriolis.

Il pezzo strutturale locale BIW che ne è risultato, destinato alla produzione in serie, è in fase di qualificazione. Ha un tempo di produzione di 20 secondi e mostra prestazioni meccaniche equivalenti rispetto all’applicazione tradizionale, ma offrendo una riduzione di peso fino all’80 percento.

Per saperne di più, visitate il Gruppo Cannon al K 2022, a Düsseldorf, Germania (19-26 ottobre), nel Padiglione 13 Stand B87.