Uno degli aspetti più critici del riciclo della plastica post-consumo è la presenza di odori sgradevoli. Maris ha recentemente sviluppato un innovativo processo di estrusione appositamente studiato per risolvere questo tipo di problema.

Le contaminazioni odorose della plastica sono solitamente di origine organica, le più comuni provengono da residui di cibo o da carburante.

Questo studio è stato diviso in due parti: la prima riguarda lo sviluppo di un innovativo processo di estrusione per l’abbattimento degli odori di HDPE dai serbatoi di carburante – lavoro realizzato da Maris; la seconda parte riguarda la caratterizzazione dei campioni per identificare le migliori condizioni di processo – lavoro svolto dall’Università del Piemonte Orientale.

Grazie al lavoro e alla sinergia di queste due diverse esperienze, è stato possibile abbattere fino al 98% di composti organici volatili e semivolatili.

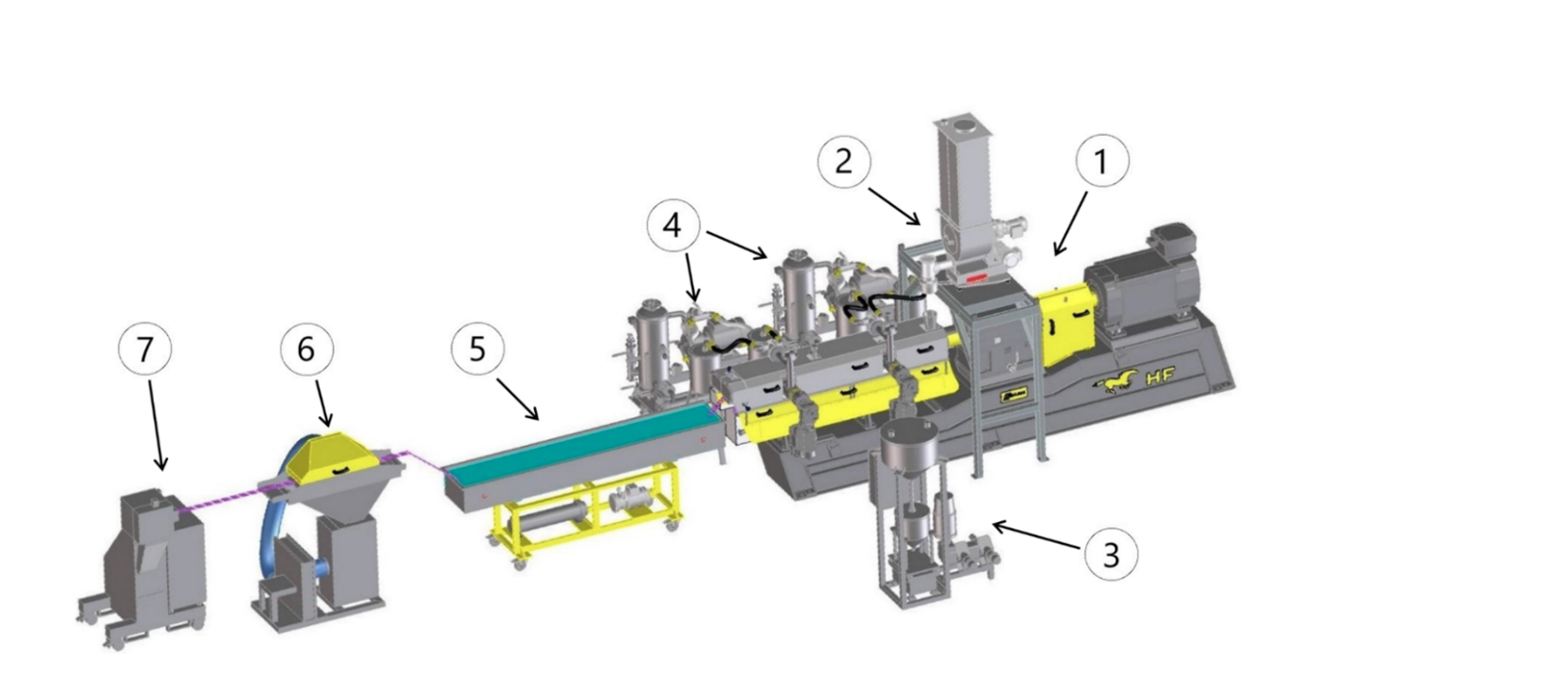

L’estrusore Maris sviluppato per questo specifico riciclo ha le seguenti caratteristiche tecniche: Do/Di = 1,55; estrusore lunghezza 48 L/D, dotato di due diverse unità di degasaggio laterali, un iniettore d’acqua e una filiera spaghetti. L’apparecchiatura a valle è composta da una vasca d’acqua di raffreddamento, una lama d’aria per l’asciugatura e una taglierina.

Il processo di riduzione dei contaminanti è stato suddiviso in due fasi. Durante la prima, il polimero è stato fuso utilizzando un profilo termico molto elevato con il successivo degasaggio del materiale attraverso la prima unità di degasaggio laterale. Nella seconda fase è stata iniettata acqua nell’estrusore tramite una pompa gravimetrica con il successivo degasaggio del materiale attraverso la seconda unità di degasaggio laterale. L’acqua iniettata a temperatura ambiente passa istantaneamente allo stato gassoso. Grazie alla giusta combinazione degli elementi della vite di miscelazione, è stato omogeneizzato con il polimero fuso. Dopo la miscelazione, il materiale è stato degassato con il vapore acqueo, che funge da vettore di stripping per i contaminanti organici.

La Figura 1 mostra il layout della linea di estrusione con i principali equipaggiamenti.

Figura 1. Layout di estrusione Maris EVOREC PLASTIC. 1. Estrusore, 2. Dosatore gravimetrico, 3. Pompa gravimetrica, 4. Pompe a vuoto, 5. Bagno d’acqua, 6. Taglio in aria, 7. Taglierina.

Al fine di identificare le condizioni di processo ottimali, sono stati eseguiti 13 esperimenti. I campioni di ogni test sono stati analizzati dall’Università del Piemonte Orientale utilizzando il campionamento Headspace e le analisi GC-MS.

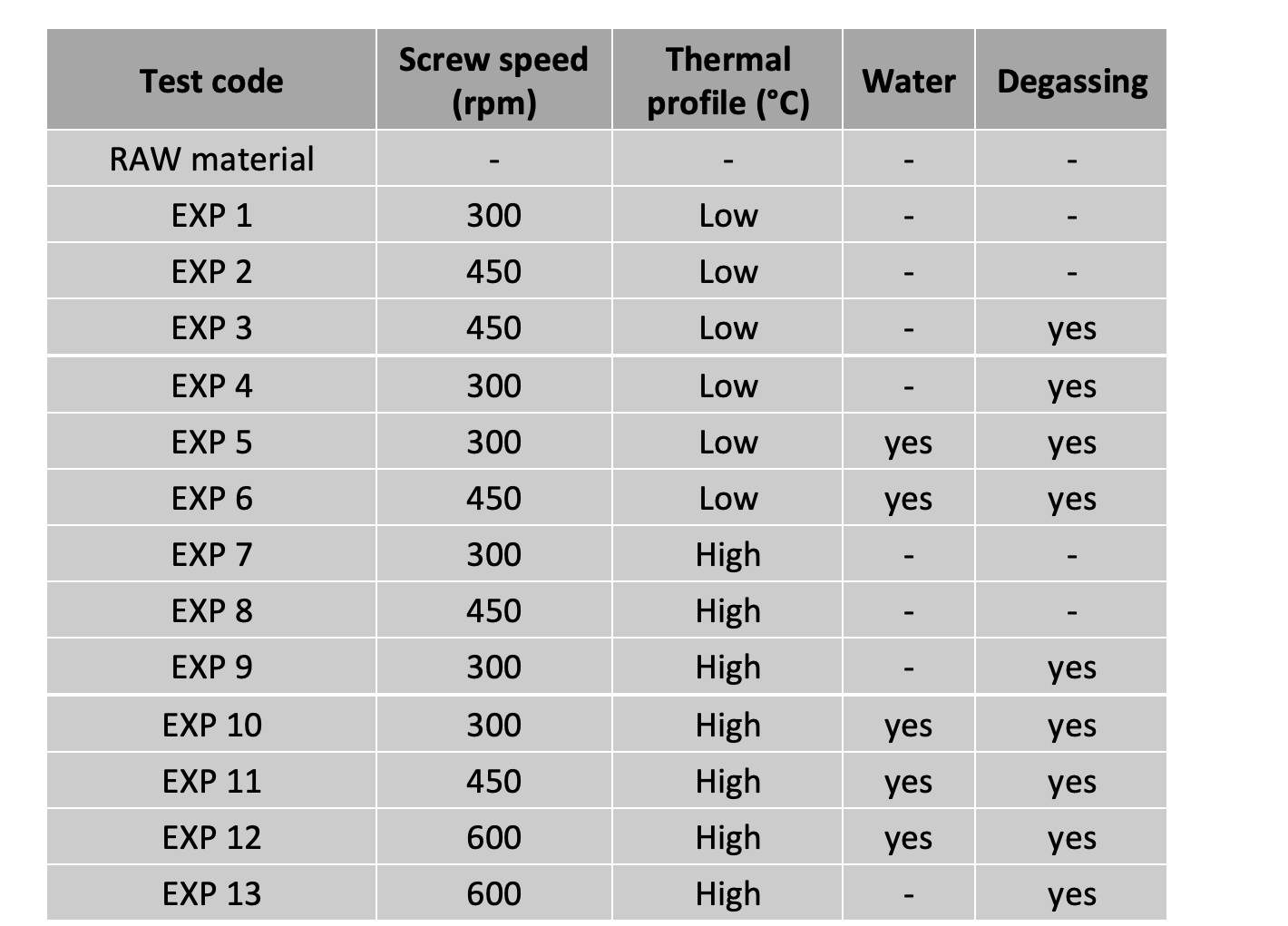

Gli ottimi risultati ottenuti sono riportati nella seguente tabella:

La caratterizzazione dei campioni – utile a rilevare quali siano le migliori condizioni di processo – è avvenuta in due fasi:

• Headspace Sampling: campionamento dei gas sviluppati nelle fiale di vetro dei campioni;

• Analisi GC-MS: analisi quantitativa e qualitativa dei gas emessi dai campioni.

Le analisi di laboratorio hanno identificato 58 picchi, ognuno dei quali corrisponde a una specifica molecola organica.

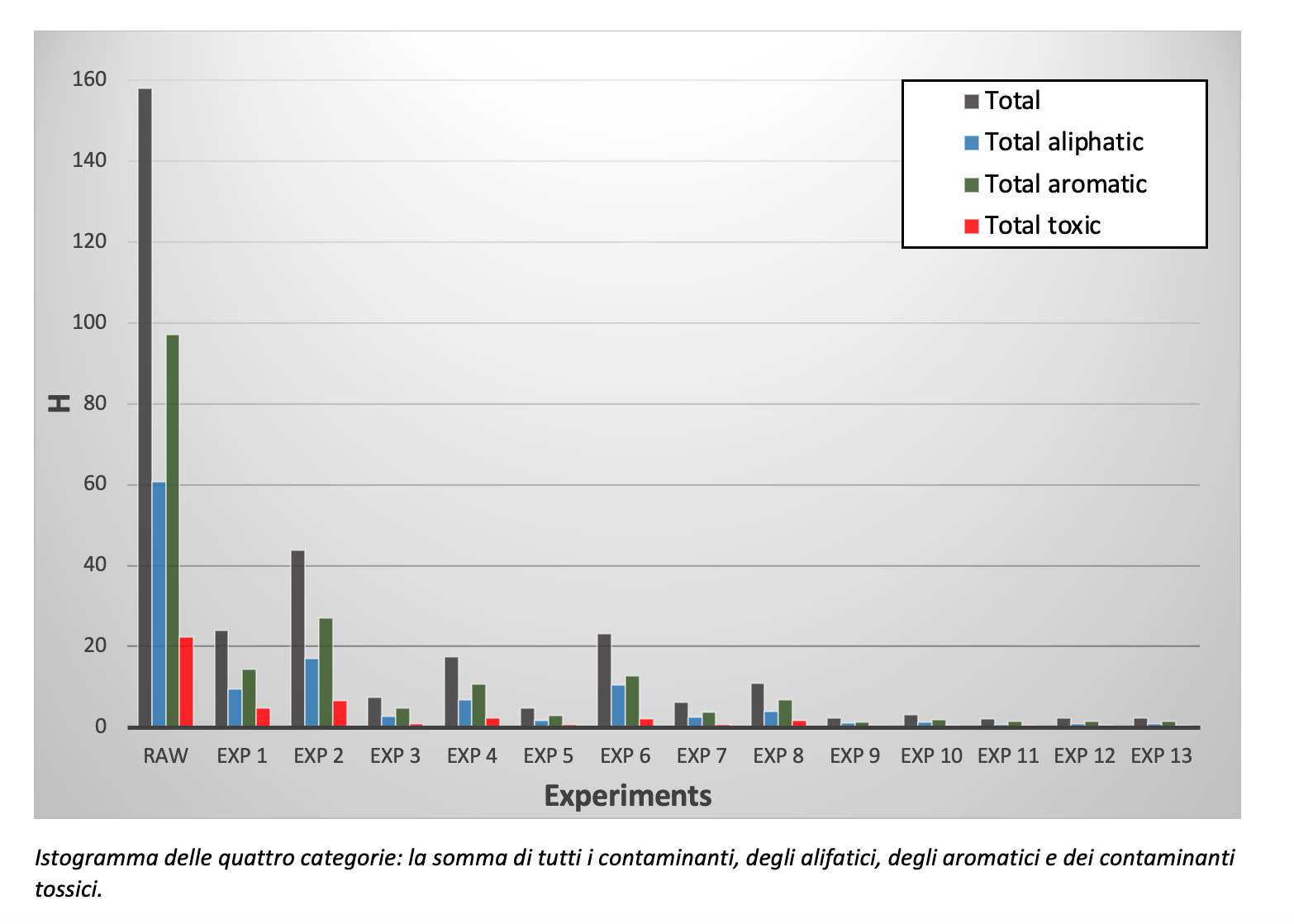

Per evidenziare più facilmente i risultati, i dati sono stati raggruppati in quattro categorie: la somma di tutti i contaminanti, degli alifatici, degli aromatici e dei contaminanti tossici.

La Figura 2 mostra i valori dell’altezza dei picchi ottenuti dai cromatogrammi e scalati come riportato nella parte sperimentale per ciascun esperimento.

Come si può vedere dall’istogramma, il processo Maris riduce drasticamente la presenza di queste sostanze organiche e la sua efficienza varia al variare dei parametri di processo. In particolare, l’elevato profilo termico, la presenza del degasaggio del vuoto e l’iniezione di acqua aumentano l’efficienza del processo, mentre la velocità della vite ha un effetto legato al grado di riempimento delle viti che influisce sulle prestazioni di degasaggio del vuoto.

Per verificare che l’HDPE non sia stato degradato a causa del processo, sono state eseguite analisi di caratterizzazione meccanica, chimica e fisica (dinamometro, DSC e TGA). Tutte queste analisi hanno evidenziato che tutti i campioni prodotti non hanno mostrato un degrado apprezzabile.

Lo studio ha dimostrato che l’innovativo processo di estrusione Maris può essere un ottimo modo per riciclare i polimeri quando il limite di applicazione è l’odore sgradevole.